在“小批量、多品種、快迭代”的3C電子行業,傳統生產模式正面臨效率、成本與質量的全面挑戰。而復合機器人在3C電子行業的案例,正以“移動+抓取+協作”的全場景能力,具身智能工業機器人成為企業智能化轉型的核心引擎。富唯智能憑借自主研發的模塊化復合機器人系統與AI-ICDP智能調度平臺,以四大標桿場景為行業提供創新解法,助力企業突破效率邊界,搶占市場先機。

案例一:手機組裝——高精度與柔性生產的典范

在手機組裝環節,復合機器人在3C電子行業的案例展現了其不可替代的技術優勢。富唯智能為某頭部手機制造商打造的智能產線中,復合機器人通過3D視覺引導與六軸機械臂協同,精準完成屏幕貼合、電池安裝等高精度工序,重復定位精度達±0.02mm,單條產線兼容5種機型,切換時間縮短至30分鐘,良率提升至99.6%。更值得關注的是,機器人搭載的無軌激光導航系統可實現跨工位物料轉運零誤差,徹底打破傳統產線“單機孤島”的局限,為柔性生產樹立新標桿。

案例二:芯片料框抓取——微米級精度的技術突破

半導體封裝對作業精度的要求近乎苛刻。富唯智能通過“2D視覺+深度學習算法”的融合,在復合機器人在3C電子行業的案例中實現芯片位置與姿態的毫秒級識別,抓取精度穩定在±0.1mm以內。某晶圓廠項目中,機器人日均處理5000片晶圓,良品率提升至99.8%,人工干預率降低90%。其模塊化設計更支持快速適配不同規格料框,滿足半導體行業“多品種、小批量”的生產需求,成為精密制造的“隱形守護者”。

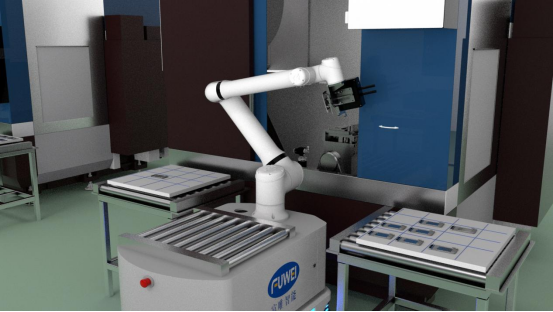

案例三:智能倉儲物流——全鏈路無人化升級

在3C電子行業的無塵車間,傳統人工搬運易引發粉塵污染。富唯智能推出的AGV+機械臂復合機器人,通過AI-ICDP平臺實現多機協同調度,完成從原料入庫到成品出庫的全流程無人化作業。系統支持300kg負載與±5mm定位精度,日均搬運效率提升40%,人力成本降低60%。封閉式結構與防靜電材質的應用,更完美契合3C行業的高潔凈標準,為智能工廠構建“零污染”物流體系。

案例四:質量檢測——AI驅動的智能化躍遷

質量檢測是3C電子品控的核心環節。富唯智能為某平板制造商設計的檢測系統中,復合機器人搭載高分辨率相機與動態學習算法,實現外觀瑕疵檢測、功能測試與數據追溯一體化,每小時完成1200次檢測,準確率高達99.5%,缺陷漏檢率趨近于零。系統可實時學習新型缺陷特征,持續優化模型,助力企業應對快速迭代的產品需求,將質量控制從“人工經驗”推向“AI決策”。

?

技術內核:富唯智能的三大創新優勢

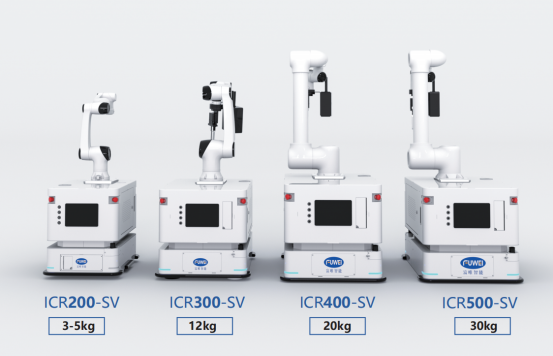

模塊化設計:機械臂、AGV底盤、視覺系統可自由組合,15分鐘完成功能切換,適配“多批次、小批量”生產特性;

1.AI-ICDP智能調度:云端數據鏈與邊緣計算協同,實現多機器人路徑優化,整廠效率提升30%;

2.人機協同安全機制:3D避障相機與無軌化激光導航雙重防護,確保狹窄空間與人工混流場景下的絕對安全。

?

復合機器人在3C電子行業的案例不僅是技術落地的縮影,更標志著制造業從“單一自動化”向“全域智能化”的跨越。富唯智能以“積木式創新”重構工業自動化邊界,通過“感知-決策-執行”全鏈路技術體系,推動3C行業向高附加值環節攀升。