在工業4.0與智能制造深度融合的今天,企業對生產柔性化、智能化的需求日益迫切。作為自動化領域的革命性突破,復合機器人運動控制技術通過融合多軸聯動、環境感知與智能決策能力,正在重新定義工業生產的效率與精度。憑借其核心技術優勢,復合機器人已從實驗室走向規模化應用,成為制造業轉型升級的關鍵驅動力。

一、技術突破:從基礎控制到智能決策的跨越

傳統工業機器人依賴固定程序執行任務,而復合機器人運動控制技術通過“感知-決策-執行”閉環,賦予機器人類人的動態適應能力。例如,基于神經網絡控制技術,機器人可實時分析傳感器數據,自主調整運動軌跡,誤差精度達0.02mm,遠超傳統PID控制的穩定性414。在汽車制造場景中,復合機器人通過視覺定位與路徑規劃,實現復雜裝配任務的無縫銜接,效率提升超50%。

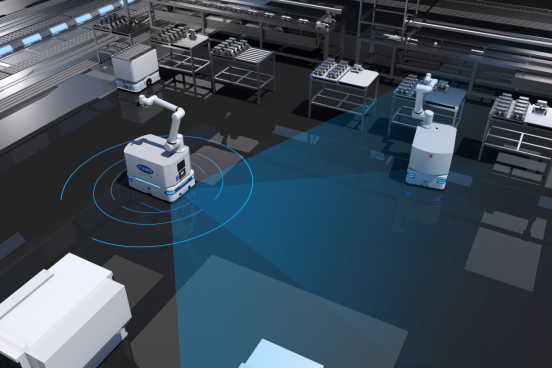

這一技術的核心在于多模態融合:通過激光雷達、3D視覺與慣性導航系統的協同,機器人能在動態環境中精準定位目標并規避障礙。例如,某半導體企業引入搭載復合機器人運動控制技術的設備后,晶圓搬運的定位誤差降至0.1mm以下,良品率提升至99.8%。

?

二、柔性生產:解鎖工業場景的無限可能

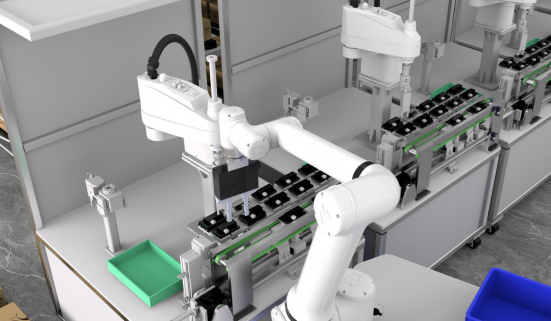

具身智能工業機器人的最大優勢在于其模塊化設計與柔性運動能力。通過標準化接口與可替換功能單元,企業可快速切換抓取、搬運、檢測等任務模塊。以3C電子行業為例,復合機器人通過更換末端執行器與算法模型,1小時內即可完成手機外殼打磨到精密元件裝配的產線切換,人力成本降低60%。

復合機器人運動控制技術的突破,還體現在多機協同與跨場景適應上。在倉儲物流領域,多臺機器人通過云端調度系統實現動態路徑規劃,即使在高峰期也能保持99.5%的訂單履約率。某電商巨頭部署該技術后,分揀效率提升3倍,人工干預率不足5%。

?

三、降本增效:全生命周期的價值重構

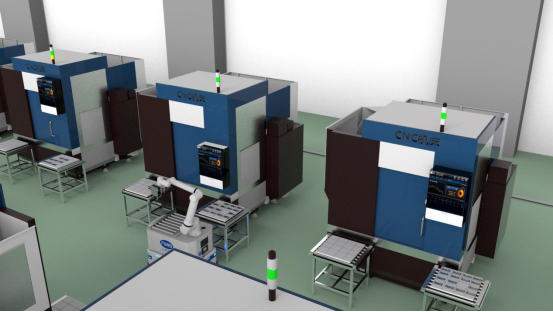

從初期部署到長期運維,復合機器人運動控制技術為企業提供了全鏈條的成本優化方案。例如,采用邊緣計算與云邊協同技術,機器人可在本地快速處理實時數據,同時將復雜任務上傳至云端分析,部署周期縮短70%513。某新能源電池廠商引入復合機器人后,設備維護頻次減少40%,投資回報周期壓縮至10個月。

?

此外,自適應算法的應用大幅降低了調試難度。經世智能研發的MCR-Master系統支持2D/3D環境無縫切換,用戶通過可視化界面即可完成參數配置,調試時間從數周縮短至3天。

?

?

隨著人工智能與5G技術的深度滲透,復合機器人運動控制技術正朝著更高階的智能化邁進。例如,基于大模型的預測性維護系統可提前預判設備故障,停機時間減少80%7。與此同時,產業鏈的縱向整合加速了技術落地——匯川技術等企業通過自主研發行星滾柱絲杠等核心部件,逐步打破海外壟斷,推動國產化率提升至60%以上。

復合機器人運動控制技術不僅是工具革新,更是企業構建競爭優勢的戰略選擇。從精密制造到危險作業,從單一任務到跨場景協同,這一技術正以智能化、柔性化的核心優勢,推動全球制造業向高效、安全、可持續的未來邁進。選擇前沿技術,即是選擇以創新驅動增長的智慧之選!