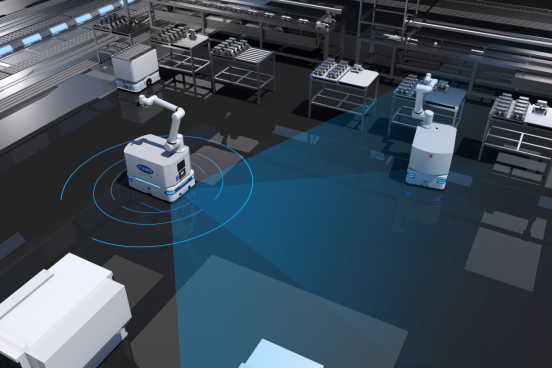

在“世界工廠”東莞的制造業(yè)轉(zhuǎn)型浪潮中,勞動力短缺與生產(chǎn)效率瓶頸正倒逼企業(yè)尋求智能化破局之道。作為扎根廣東的復(fù)合機(jī)器人核心供應(yīng)商,通過“移動+操作+視覺”三位一體的技術(shù)架構(gòu),為東莞企業(yè)提供從單點(diǎn)自動化到全域智能化的躍遷路徑。

?

一、破解東莞制造業(yè)痛點(diǎn):復(fù)合機(jī)器人的剛需場景

東莞的電子、汽車零部件、CNC加工等產(chǎn)業(yè)密集度高,但面臨三大共性挑戰(zhàn):

.精密作業(yè)依賴熟練工:3C電子元件裝配需±0.05mm精度,人工培訓(xùn)周期長且穩(wěn)定性差;

.跨工位物料流轉(zhuǎn)低效:傳統(tǒng)AGV無法操作設(shè)備,機(jī)械臂受限于固定工位,多工序協(xié)同效率損失超30%;

.柔性生產(chǎn)響應(yīng)不足:訂單波動時,剛性產(chǎn)線調(diào)整成本高昂,中小型企業(yè)亟需快速部署的靈活方案。

.富唯智能的解題邏輯:將“手腳眼腦”功能融合于一臺設(shè)備——移動底盤(腳)負(fù)責(zé)跨區(qū)域轉(zhuǎn)運(yùn),協(xié)作機(jī)械臂(手)執(zhí)行精密操作,3D視覺(眼)實(shí)時定位,AI決策系統(tǒng)(腦)動態(tài)規(guī)劃任務(wù)鏈。

二、技術(shù)硬實(shí)力:富唯復(fù)合機(jī)器人的三大破局利器

1. 毫米級精度:重新定義制造準(zhǔn)繩

重復(fù)定位精度±0.03mm:通過高剛性機(jī)械結(jié)構(gòu)與閉環(huán)力控系統(tǒng),在CNC鋁塊加工中實(shí)現(xiàn)150件/小時的穩(wěn)定上下料,良品率從8%飆升至97%;

視覺精度動態(tài)適配:2D/3D視覺選配方案使抓取精度達(dá)±0.05mm(2D)或±0.2mm(3D),精準(zhǔn)處理半導(dǎo)體晶圓、微型電子元件等脆弱物料。

?

2. 全場景柔性移動:打破空間枷鎖

.360°全向運(yùn)動底盤:雙舵輪驅(qū)動支持縱向、橫向、斜向移動,在狹窄車間靈活避障;

.激光SLAM超穩(wěn)導(dǎo)航:±5mm定位精度保障7×24小時連續(xù)運(yùn)行,無需改造車間環(huán)境,部署周期縮短80%。

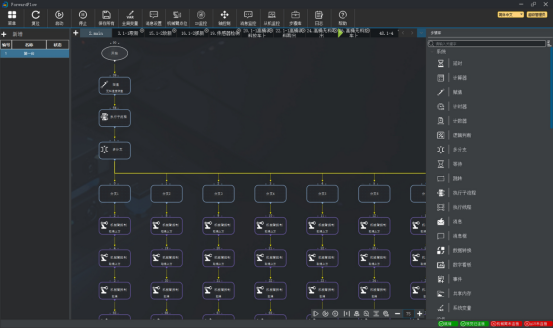

3. 智能協(xié)同生態(tài):連接未來工廠

.ForwardControl中樞系統(tǒng):圖形化界面支持15分鐘任務(wù)鏈配置,中小企員工經(jīng)1小時培訓(xùn)即可操作;

.EMS/MES無縫對接:通過Modbus TCP等協(xié)議實(shí)時接收生產(chǎn)指令,動態(tài)調(diào)整任務(wù)優(yōu)先級。某新能源企業(yè)借此將插單響應(yīng)速度提升至毫秒級,停機(jī)損失歸零。

三、東莞驗證:從效率提升到價值鏈重構(gòu)

富唯復(fù)合機(jī)器人已在東莞多個行業(yè)落地生根:

1.電子制造:某電路板廠引入后,貼片機(jī)上下料節(jié)拍縮短至18秒,人力成本年降42萬元;

2.汽車零部件:發(fā)動機(jī)裝配線上,機(jī)器人集群協(xié)同作業(yè),誤差控制在0.05mm內(nèi),訂單交付周期壓縮25%;

3.倉儲物流:電商倉部署10臺機(jī)組,分揀效率提升40%,618大促期間平穩(wěn)應(yīng)對日均20萬單峰值。

當(dāng)“東莞制造”向“東莞智造”進(jìn)化,富唯智能以技術(shù)普惠化、部署輕量化、場景深度化為核心,讓復(fù)合機(jī)器人從“高端設(shè)備”變?yōu)橹行∑髽I(yè)的效率加速器。其廣東基因更懂本土產(chǎn)業(yè)痛點(diǎn)——12小時超長續(xù)航匹配東莞“兩班倒”產(chǎn)線,磷酸鐵鋰電池保障高溫車間安全;模塊化設(shè)計支持按需選配,初期投入可低至32萬元/臺。

未來已來:在東莞這座制造名城的升級路上,富唯復(fù)合機(jī)器人正成為流水線旁的“新產(chǎn)業(yè)工人”,用不知疲倦的機(jī)械臂托舉起智造強(qiáng)市的明天。