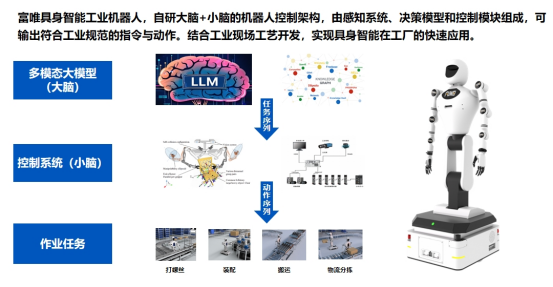

在工業4.0浪潮下,人形機器人正加速滲透制造業場景。然而,當“通用化”成為行業共識時,富唯智能卻提出:真正的人形機器人競爭力,始于深度定制。

一、行業痛點決定定制化基因:從“能用”到“適用”

工業場景的復雜性遠超想象。例如在3C電子產線中,機器人需在毫米級空間內完成芯片抓取與貼裝;而在汽車工廠,則需負重15kg電池模組并實現零晃動搬運。若采用標準化機型,要么精度不足導致良品率下降,要么結構冗余抬高成本。

二、富唯智能的解題邏輯在于:

1.硬件結構隨需而變:富智2號的輪式底盤+升降柱設計,可根據電子裝配臺高度自動調整作業位姿,而折疊式升降的富智1號則專為低矮空間(如CNC設備內部維護)優化結構;

2.任務規劃動態適配:依托GRID大模型的知識圖譜能力,機器人可解析不同工廠的語義地圖。例如在物流倉生成“貨架避讓優先”路徑,在醫療實驗室則切換“無菌操作協議”。

?

三、技術架構的柔性革命:軟件定義機器人的邊界

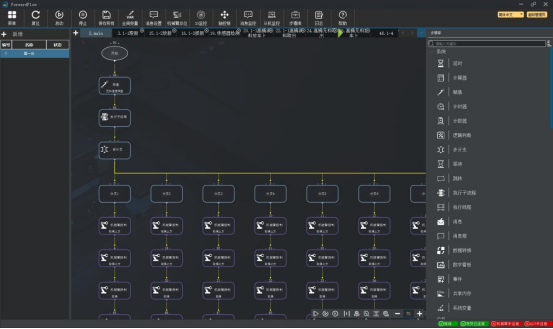

定制不僅是硬件的改造,更是智能系統的“場景化訓練”。富唯智能的GRID模型如同機器人的“可編程靈魂”:

1.任務鏈動態重組:面對汽車廠多車型混線生產,模型可自主拆解任務序列——從單一螺絲擰緊到多工位協同裝配,指令集實時重組響應訂單變化;

2.感知-執行閉環校準:在新能源車間,機器人依據電池規格自動切換力控參數,抓取精度動態保持在±0.05mm,避免剛性夾具損傷電芯。

定制化本質是“場景知識的內化”。當機器人能理解“汽車螺絲扭矩”與“醫療試管握力”的差異,才真正跨越了自動化到智能化的鴻溝。

?

四、富唯方案:以工業需求為藍圖的定制范式

富唯智能的定制邏輯聚焦三大維度:

1.功能模塊拼插化

富智系列采用標準化關節接口,客戶可按需選配:電子廠增配視覺定位手爪,物流倉加裝貨箱識別雷達,實現72小時快速部署;

2.數據驅動持續進化

通過采集產線真實數據(如溫度對機械臂精度的影響),GRID模型每周迭代優化任務策略,使機器人在汽車焊裝場景的誤判率降低37%;

3.成本精準適配

針對中小企業的輕量化需求,推出“基礎感知版”機器人,保留核心運動控制能力,成本壓縮至高端機型60%,打開倉儲分揀等普惠場景。

?

五、定制化——工業4.0的終極競爭力

當人形機器人從實驗室走向車間,能否扎根場景,決定了其商業生命周期的長度。富唯智能以“工業需求反推設計”的定制哲學,正在重新書寫智能制造的價值公式——不再追求“萬能機器”,而是鍛造精準匹配產業脈搏的“專業工匠”。

未來工廠的勝負手,或許就藏在每一臺為特定工序而生的定制機器人中。